质子交换膜燃料电池核心部件分析

常雪嵩1,2 张兴法1,2 杨春玲1,2 于鹏飞1,2 胡佳佳1,2 马京卫1,2

摘要:对质子交换膜燃料电池工作原理、结构进行分析,重点对质子交换膜燃料电池的双极板、质子交换

膜、电催化剂、膜电极关键部件进行分析研究,质子交换膜燃料电池生产成本高是影响商业化普及的重要原因,未来随着质子交换膜燃料电池技术的进步,生产成本将大幅度降低,有望在汽车产业得到广泛应用。

关键词:质子交换膜燃料电池 双极板 质子交换膜 电催化剂 膜电极

1 前言

燃料电池能够将化学能转化为电能,具有效率高、环保的优点。质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)是应用广泛的一种燃料电池,一般采用铂/钌或铂/碳为电催化剂,全氟磺酸膜作为电解质[1-12]。PEMFC 的电催化剂以铂(Pt)为主,早期直接采用铂黑作为电极催化剂,Pt 载量为 10 mg/cm2,分散度低,粒度较大,成本高,目前大多采用负载型 Pt/C 电催化剂[2]。PEMFC技术成熟,但由于膜和催化剂的成本高,限制了其推广应用。膜电极是 PEMFC 的关键部件,由质子交换膜、催化剂层和气体扩散层组成,直接影响电池性能、成本以及比功率和比能量[3]。

因此,PEMFC 的电催化剂及膜电极是近年来研究的热点[13-19]。

2 PEMFC的发展历史及现状

1960 年 ~1969 年 ,美 国 航 空 航 天 局 研 发 了PEMFC,但效果不理想。最开始,PEMFC 多为军用。随后,美国、德国等发达国家投入了大量的人力物力,PEMFC技术有了明显提升[20-21]。

1990 年~1999 年,PEMFC 发展迅速,出现了以PEMFC 作为动力的汽车、潜艇和电站等。德国的

PEMFC 潜艇(图 1)搭载了不依赖空气推进(Air In?dependent Propulsion,AIP)系统[22-23]。在 2010 年,华南理工大学自主设计并完成了全球最大的PEMFC示范电站(图2)。

当前,国内 PEMFC 技术已经与国外相当。考虑到成本,千瓦级的 PEMFC 技术并没有大规模应

用。制约PEMFC发展的关键因素为材料价格和组装工艺[24-25]。2002 年,中国科学院大连化学物理研

究所设计完成了第二代 60 kW PEMFC 发动机,在清华大学完成了混合动力测试并于2004年在客车上搭载。2008年,燃料电池在北京公交上搭载[26]。

3 PEMFC的工作原理和关键部件

PEMFC 主要由双极板、质子交换膜、电催化剂和膜电极组成。燃料电池反应是电解水的逆过程,而质子交换膜燃料电池则是氢和氧发生化学反应产生水和电能。图 3 为质子交换膜燃料电池的原理结构。

4 双极板

双极板是燃料电池的关键部件,主要功能是支撑、电流集中化,分开氧化剂与还原剂并将其引到电极表面流动,即分割氧化剂与还原剂,具有集流作用,同时支撑膜电极,保持电池堆结构稳定。双极板不能用多孔透气材料,是电的良导体,具有一定的强度,能适应电池的工作环境,具有抗腐蚀能力。根据材质的不同,双极板可以分为石墨板(包括无孔石墨板和注塑石墨板)、金属板和复合双极板。

无孔石墨板的优点是化学稳定性好、导电率高、阻气性能好,缺点是比较脆、机械加工难度高、成本高。加拿大 Ballard 公司开发的 Mark500(5 kW)、Mark513(10 kW)和 Mark700(25~30 kW)

电池均采用无孔纯石墨双极板。

注塑石墨板一般采用树脂与碳粉或石墨粉、导电胶混合制成。为了提高导电性,需添加金属粉末和细金属网。为了提高强度,需加入碳纤维、陶瓷纤维。该方案有利于降低成本、缩短生产周期。Emanuelson 等[27]将纯石墨粉和炭化热固化树脂按照 1∶1 的比例混合制成双极板,通过石墨化,石墨板厚度可达 3.8 mm,电阻率和纯石墨相比提高了约 10 倍,适用于磷酸盐燃料电池和质子交换膜燃料电池。该双极板化学稳定性好,降低了机械加工成本。

常用的金属板有铝、不锈钢316、钛5、镍,具有良好的导电及热传导性能,金属材料能够隔离氧化剂和还原剂,同时具有良好机械加工性能,加工流通槽方便。其缺点是易腐蚀,燃料电池不能长期稳定工作,腐蚀会增大双极板和膜电阻扩散层阻力,降低电池输出功率。

复合双极板可分为金属基复合双极板和碳基复合材料双极板。金属基复合双极板稳定性好、成本低。碳基复合材料制作工艺简单、周期短、成本低,且易于规模化生产。

5 质子交换膜

质子交换膜(Proton Exchange Membrane,PEM)是 PEMFC 的核心元件,直接影响电池的性能和使

用寿命。当前,PEM 的研究方向为提高膜的质子交换容量,降低膜厚度以减小电阻,降低膜的制作成本以及延长膜的使用寿命。

燃料电池用的质子交换膜需要满足以下基本要求:良好的导电性能、优异的化学和热稳定性、良好的力学性能、低反应气体透气率、较小的水的电渗曳引系数、作为反应介质要有利于电极反应且成本低。

根据含氟情况,质子交换膜可分为全氟磺酸膜、部分氟化聚合物膜、新型非氟聚合物膜、复合膜。

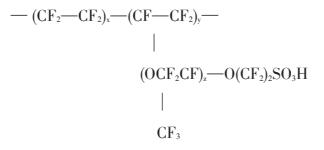

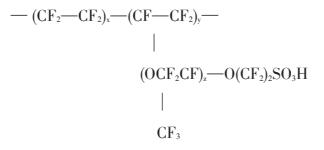

全氟磺酸质子交换膜是新型的固体电解质,单 体 结 构 为 CF2=CF2,聚 合 得 到 聚 四 氟 乙 烯

(Polytetraflaoro Ethylene,PTFE),随之将 PTFE 结构磺化,即增加一个末端磺酸基团—HSO3的侧链,成为全氟聚乙烯磺酸膜(PPSAF)。全氟磺酸质子交换膜的化学结构式如下:

PEM 的优点为机械强度高、化学稳定性好、导电率较高、低温时电流密度大、质子传导电阻小。PEM 的缺点为制作困难、成本高、对温度和含水量要求高,理想工作温度为 70~90 ℃,温度高于90 ℃时,全氟磺酸膜含水量降低,导电变差;渗透率较高的碳氢化合物,如甲醇等,不适合用作直接甲醇燃料电池的质子交换膜。

非全氟化质子交换膜使用氟化物代替氟树脂,或用氟化物与其他非氟化物共混制成,其优点是成本低,工作效率较高,电池寿命提升至 15 000 h,缺点是机械强度及化学稳定性较差。

无氟化质子交换膜由无氟化烃类聚合物膜组成,其优点是价格低、污染小,缺点是化学稳定性较差,传导性能和机械性能较差。

全氟磺酸树脂构成的复合膜的优点是机械性能良好,膜内水传动与分布良好,质子交换膜阻较低,缺点是对制备技术要求较高。

5.1 全氟型磺酸膜的改性研究

全氟型质子交换膜具有良好的化学稳定性、较高的导电率和较长的使用寿命,但价格高、抗甲醇渗透性弱、高温质子导电性差、高于 100 ℃时性能急剧下降。因此,目前全氟型磺酸膜的改性研究较多。

5.1.1 非水或低挥发性溶剂溶胀的全氟性磺酸膜

Savinell等[28]利用磷酸处理全氟型磺酸(Nafion)膜,150 ℃时电导率为 0.05 S/cm,但电池组装未成

功;Doyle 等[29]采用 3-甲基三氟咪唑和 3-甲基三氟硼酸盐溶胀全氟型磺酸膜,在温度为 180 ℃时电导率为 0.1 S/cm;Kreuer 等[30]将杂环化合 物 倒入 质 量 分 数 为 100% 的 硫 酸 中 ,其 导 电 能 力显

著增加;Sun 等[31]制备了咪唑和咪唑盐溶液溶胀的无水 Nafion 膜,其在 100 ℃时的无水电导率为1×10-3 S/cm。

5.1.2 含聚四氟乙烯的超薄膜

含聚四氟乙烯的超薄膜的优点是膜电阻率降低、成本低,以及水在膜中的传递和分布效果良好。超薄膜的机械强度低,在水溶胀和高温条件下更加明显。多孔聚四氟乙烯加强的复合膜可以提高机械强度,部分含聚四氟乙烯膜厚度可以达到5~30 μm。

5.1.3 含有吸湿性氧化物的复合膜

将含有吸湿性氧化物的复合膜在一次注入全氟型磺酸膜中改性,试验证明,其吸水能力高于普通 Nafion 膜。改性目的是在电池低温运行时实现自加湿。经研究,采用该复合膜可实现电池的高温运转,该方法的功能仅为改善水的保持。

5.1.4 含有固体无机质子导体的复合膜

无机固体质子导体的种类有磷酸氢锆(具有很好的质子交换能力,有α、γ 2 类层状结构化合物,0~300 ℃的温度范围内具有很好的质子导电能力),含有杂多酸(晶体结构中有29个结晶水,具有很高的质子电导率,近年来着重用于复合膜的开发)和酸式盐(MHXO4,M 为大尺寸的金属质点,如Rb,Cs24或者NH4+,X为S、Se、P或As)。CsHSO4在141 ℃时,氢键是无规则动态网络,质子电导率为

1×10-2 S/cm,CsHSO4有较高的热稳定性和电化学稳定性,电导率和周围气氛中的相对湿度无关。

5.1.5 含固体无机质子导体复合膜的制备

含固体无机质子导体复合膜的制备过程为:将单一或多元的无机组分,如杂多酸,直接混入高分子溶液中进行二次浇注,通过离子交换沉淀的方法将磷酸锆引入全氟型磺酸膜。

该复合膜的作用是使电池在低湿或高温下运行。Staiti 等[32]用二氧化硅支持的磷钨酸与 Nafion的混合溶液浇注成复合膜,在温度为145 ℃的条件下进行了直接甲醇燃料电池试验,最大功率分别为400 mW/cm(2 氧气)和250 mW/cm(2 空气)。Yang等[33-34]制备了 Nafion115-磷酸锆复合膜,在温度为150 ℃的条件下进行了直接甲醇电池试验,最大功率密度分别为 380 mW/cm2(氧气)和 260 mW/cm2(空气)。

5.2 非全氟磺酸膜及其复合膜研究

由于全氟磺酸膜成本较高,许多研究人员对低成本的部分氟化或非氟化新型质子交换膜进行了研究,尤其是磺化的碳氢高分子膜。

5.2.1 非全氟高分子材料的类型

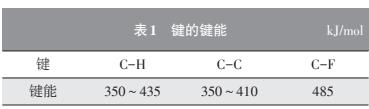

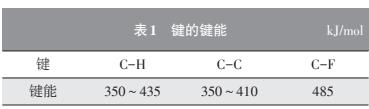

非全氟高分子材料包括含氟高分子材料、聚硅氧烷、芳香族高分子碳氢化合物,如表 1 所示为各类键的键能。

由表 1 可知,C-F 键的键能最高,C-F 键的高分子材料具有良好的热稳定性和化学稳定性,如聚四氟乙烯。

聚四氟乙烯-六氟丙烯(Fluorinated EthylenePropylene,FEP)膜制造流程为:首先辐射处理,然后以联乙烯苯为交联剂,连接苯乙烯基团,最后通过磺化芳香基团使其成为质子导体。有报道称,采用该膜的电池在85 ℃工况下运行寿命超过5 000 h。

聚硅氧烷 Si-O 键的键能为 445 kJ/mol,略高于C-H 键和 C-C键。一般无机Si-O网络是在高温下形成的,聚硅氧烷和芳基磺酸或烷基磺化的苯环,得到的聚苯磺酸硅氧烷室温电导率为 1×10-2 S/cm,且

温度低于200 ℃时具有良好的化学稳定性、热稳定性和透明性。

芳香高分子碳氢化合物成本较低,具有良好的抗氧化能力。全部由苯环构成的高分子材料的抗氧化性能高,在温度高于 500 ℃时软化,但柔韧性低,加工困难。为了改变其柔韧性,需要在苯环链增加柔韧原子或原子团。聚苯硫醚(Polyphenylene Sulfide,PPS)带有硫原子,聚苯醚(Polyphenylene

Oxide,PPO)中带有氧原子,PPS 一般呈晶体,熔化温度为 285 ℃,在连续使用温度高于 200 ℃时具有很好的抗氧化性能。高分子碳氢化合物为了使质子获得导电能力,可将一个阴离子基团(最典型的

磺酸基-SO3-)引入碳氢结构中。

5.2.2 非全氟高分子材料的磺化制备

非全氟高分子材料的磺化制备方法如下:a. 利用浓流酸、氯磺酸、三氧化硫或与三乙基磷酸盐的络合物进行直接磺化;b. 用理化方法获得亚磺酸化,再对其进行二次氧化;c. 经辐射处理和交联联接,再磺化芳香基团;d. 采用带有磺酸基团的单体进行合成。

5.2.3 非全氟性磺酸膜的性质及应用

非全氟性磺酸膜中水分子可以相对较好地分散在碳氢膜的纳米结构中。大多数碳氢膜在相对湿度很高(接近100%)时吸水能力远低于全氟性磺酸膜,在相对湿度较低时,其吸水能力与全氟磺酸膜接近。用烷基磺酸磺化时,烷基链以及支链的长度对膜的吸水性、电导率及其对温度的依赖关系和热稳定性有显著影响。高电导率可以通过磺化度来获得,但高磺化度会加剧膜的溶胀,降低膜的机械强度,特别是在较高的使用温度下。解决方法是加强聚合物的交联和制备有机-无机复合膜。

磺化膜的热稳定性主要受磺酸基团分解的限制,对于大多数非全氟性磺酸膜,膜中的磺酸基团在空气中可以稳定存在到 280 ℃左右。在燃料电池的阴极电极反应过程中生成的 H2O2基-OH 或/和-OOH 自由基会侵蚀膜中的碳氢键,使膜降解。非全氟型磺酸膜的电池耐久试验数据至今仍非常有限。Faure等[35]

用磺化的聚酰亚胺膜在70 ℃的电池试验中进行了3 000 h以上。

5.2.4 酸碱高分子复合膜

酸碱高分子复合膜可由碱性聚合物与无机酸络合得到,也可以由酸性聚合物和碱性聚合物混合得到。碱性聚合物是指带碱性基团,如醚、醇、亚胺、酰胺、酰亚胺等。所有酸性聚合物既可作为质子的给予体,又可作为质子的接受体。早期制备的酸碱膜的室温电导率大多低于1×10-3 S/cm,增加酸的含量可以提高电导率,但会降低膜的机械性能,特别是在高温(大于 100 ℃)时,可通过使用交联的聚合物、使用玻璃化转变温度高的聚合物、添加无机添加剂3种方法改善。

聚苯并咪唑是热稳定性高的耐热聚合物,其玻璃转化温度为425~436 ℃,热稳定性好,主要用于高温和恶劣环境下的液相分离。当酸或者碱混合后,质子导电性能良好,可用作燃料电池电解质。自从1995年Savinell等[28]使用聚苯并咪唑作为膜材料以来,已有很多专利发明。通过有机聚合物的酸碱反应产生离子的交联作用,可以得到性能良好的质子交换膜。

6 电催化剂

气体扩散电极添加一定量的催化剂可以提高电化学反应速度。部分电催化剂会严重降低燃料电池的能量效率,因此,必须寻找适当的电催化剂。电催化剂表面的微观形态、在电解质中特定化学环境下的稳定性以及反应物和产物在催化剂中的传质特性等均会影响电催化剂的活性。

6.1 电催化剂种类

电催化剂的类型主要包括铂系和非铂系。电催化剂包括阳极催化剂和阴极催化剂,阳极催化剂可分为氢气氧化的 Pt/C 催化剂、抗 CO 的氧化剂、甲醇电氧化催化剂。阴极催化剂分为 Pt 催化剂、Pt 基合金催化剂(如 PtFe/C 催化剂、PtNi/C 和PtCo/C、PtCr/C 催化剂、PtV/C 催化剂)、过渡金属大环络合物催化剂、其他氧化还原催化剂。

通过测定氢气氧化的 Pt/C 催化剂在酸性介质中的循环伏安曲线,可以研究 H 在催化剂表面的吸脱附特性。一方面,Pt 的分散度是决定催化剂性能的主要参数。另一方面,碳载体的性质对Pt/C催化剂的活性也有较大的影响。电子自旋共振光谱研究显示,Pt/C催化剂中未配对电子的数量远低于相应的非负载 Pt 催化剂,表明金属 Pt 与碳载体之间存在电子传递。相关研究还发现,在 Pt 表面吸附的 H 原子可以由 Pt 的表面迁移到碳载体的表面。

由于制氢价格较高且储氢困难,当使用重整气制氢时,氢气中痕量的 CO 在 Pt 催化剂表面上的吸附能力远强于氢。针对 CO 毒性问题,解决方案为阳极注氧和研制抗 CO 中毒的催化剂。阳极注氧是在燃料中掺杂少量的氧化剂,如 O2、H2O2。抗CO 中毒的电催化剂的研制有 2 个思路:一是以 Pt催化剂为基础,通过掺入各种助催化剂降低 CO 的电氧化电势,减弱催化剂表面 CO 的吸附强度;二是研制非Pt或非贵金属的新型电催化剂。

PtRu 催化剂中 Ru 的最佳含量取决于催化剂的制备方法(结构)、电极的工作温度和电势范围。对于超高真空制备的 PtRu 合金催化剂,由于温度为 25 ℃时,甲醇仅能吸附在 Pt 上,因此,Ru 的最佳质量分数为 10%,当温度为 60 ℃时,甲醇也能够吸附在Ru上,此时Ru的最佳质量分数为30%。

除 PtRu 催化剂外,双组分(二元)合金催化剂主要有 PtMo、PtW、PtSn、PtIr、PtV、PtCr、PtCo、PtNi、PtFe、PtMn、PtPd 等,三组分(三元)合金催化剂主要有PtRuW、PtRuWMo和PtRuSn。

当前,已报道的二元基阳极电催化剂在含有CO 的 H2燃料中的电催化活性均没有达到 Pt/C 电催化剂在纯H2燃料中的电催化活性。

6.2 电催化剂的要求及制备

a. 电催化剂活性高,具有 CO 及反应中间产物的抗中毒能力;当使用甲醇作为燃料时,由于甲醇具有渗透现象,需要具有抗甲醇氧化的能力。

b. 电催化剂比表面积大,使催化剂的分散度和比表面积尽可能高,可以降低贵金属的用量。

c. 电催化剂电导性能好。

d. 电催化剂稳定性能好,抗酸性腐蚀能力强,表面保持稳定。

e. 电催化剂的载体对电催化活性有很大的影响,必须具有良好的导电性和抗电解腐蚀性。

电催化剂的制备方法有胶体法、化学还原法、浸渍法、离子交换法、高能球磨法、真空溅射法、金

属络合物胶体法、Adams 法等。近年来,也有许多研究者尝试采用微乳液法进行 Pt/C 电催化剂的制备。

6.3 电催化剂的表征方法

a. 透射电镜分析(Transmission Electron Micro?scope,TEM)和 扫 描 电 镜 分 析(Scanning Electron Microscope,SEM)能够直接观测催化剂中金属粒子的形貌(粒子大小、形状及尺寸分布)。

b. X射线衍射分析(X-Ray Diffraction,XRD)能够确定物质组分及颗粒具体大小,研究发现,颗粒

大小为 5~50 nm 时,测量值与研究值相符。X 射线衍射分析表明,质子交换膜燃料电池中的非负载与负载型Pt 基电催化剂主要以Pt 的面立方晶体结构形式存在。

c. X 射线光电子能谱分析(X-ray Photoelectron Spectroscopy,XPS)可用于表征 Pt 及 Pt 基催化剂的表面组分与元素的状态。

d. 催化剂的电化学测试,包括循环伏安法、线性电势扫描、恒电流、恒电势、电化学阻抗谱。

7 膜电极

膜 电 极(Membrane Electrode Assembly,MEA)是燃料电池的关键部件,膜电极与其两侧的双极

板组成了燃料电池的基本单元——燃料电池单电池。膜电极由质子交换膜、电催化剂和气体扩散层组成。

7.1 膜电极特性

a. 为了最大限度地减小气体的传输阻力,使反应气体顺利由扩散层到达催化层发生电化学反应,气体扩散电极必须具备适当的疏水性,既保证反应气体能够顺利经过最短的通道到达催化剂,也确保生成的水能够润湿膜。

b. 膜电极形成良好的离子通道,降低离子传输的阻力。

c. 膜电极形成良好的电子通道,MEA 中碳载铂催化剂是电子的良导体,但是 Nafion 和 PTFE 的存在一定程度上影响导电率。因此,在满足离子和气体传导的基础上还要考虑电子传输能力,以提高MEA的整体性能。

d. 气体扩散电极应保持良好的机械强度及导热性。

e. 膜具有高的质子传导性,能够很好地隔绝氢气、氧气,防止互窜,有很好的化学稳定性、热稳定性及抗水解性。

7.2 气体扩散层

气体扩散层(Gas Diffusion Layer,GDL)的作用是支撑催化剂层,传递反应气体与产物(氢气、氧

气/空气、水等),并传导电流。对材料的要求如下:

a. 材料适合支撑催化层,扩散层与催化层的接触电阻要小。

b. 扩散层应具备适宜的空隙率和孔分布,有利于传质。

c. 扩散层必须是电的良导体,扩散层在横向及纵向均要保持较好的电阻平行性。

d. 扩散层有较好的热传输和分配能力,以保证发电过程均匀,有利于延长膜电极的寿命。

e. 扩散层具有较强的耐腐蚀能力,有利于耐久性和稳定性能输出。

燃料电池扩散层材料通常是石墨化碳纸或碳布,碳纤维材料具有多孔性和良好的导电性,石墨化的碳纤维纸早已应用到磷酸盐燃料电池中,碳布主要应用于润滑及纺织行业。目前,超过90%的碳纤维是以高纯度的聚丙烯腈(PAN)为原料经过高温炭化等特殊工艺加工而成的。

气体扩散层越薄,越有利于传质和减小电阻,但考虑到对催化剂层的支撑和强度要求,以及对水热平衡管理的要求,针对不同的应用环境需要设计不同种类的扩散层。气体扩散层性能表征如下:

a. 电导率:根据测量方向的不同,扩散层的电导率一般分为纵向电导率和平面电导率。

b. 机械特性:拉伸强度与抗弯强度是表征气体扩散层的重要的机械特性指标。

c. 孔结构:孔隙率、孔分布和孔体积是衡量扩散层孔结构的重要参数。孔结构检测常采用水银测孔计法和毛细流动测孔计法。

d. 流体渗透性:渗透性是指多孔材料透过流体的能力,是表征扩散层流体透过能力的重要参数。

e. 表面能和接触角:表面能是指物体表面积的变化,进而改变了物体内能;接触角是指固体表面与液体表面接触时形成的夹角。表面能和接触角是影响燃料电池性能的重要因素之一。

8 结束语

质子交换膜燃料电池作为新一代的发电技术,具有效率高和环境友好的特点,具有广阔的应用发展前景。目前,质子交换膜燃料电池已经逐渐在汽车上搭载并投入市场。但质子交换膜燃料电池的商业化普及需要降低生产成本。因此,需要在质子交换膜、电催化剂、膜电极制备及双极板材料选择上进行开发研究。随着质子交换膜燃料电池技术的发展与进步,未来其生产成本有望大幅度降低,全世界的汽车产业化结构将得到改变。

参考文献:

[1] 路桂娟, 祁迎春. 全氟磺酸膜燃料电池的研究[J]. 电源技术, 2016, 140(6): 1209-1211.

[2] 李莉, 王恒秀, 徐柏庆, 等. PEMFC催化剂的研究:自制Pt/C 电催化剂的性质[J]. 物理化学学报, 2003, 19(4):342-346.

[3] 田建华, 刘邦卫, 刘翔, 等. 造孔剂对 PEMFC 膜电极性能的影响[J]. 电源技术, 2014, 29(3): 154-156.

[4] 何广利, 丁信伟, 由宏新, 等. 阴、阳极加湿程度对PEMFC 内部传质的影响[J]. 化工学报, 2005, 56(8):

1560-1564.

[5] 张华, 储凌, 陈雨, 等. 用于 PEMFC 的介孔碳担载铂氧化钨电催化剂的制备与表征[J]. 南京工业大学学报(自然科学版), 2010, 32(4): 1-5+22.

[6] 杨书廷, 曹朝霞, 张焰峰. 质子交换膜燃料电池(PEMFC)新型纳米稀土催化剂的制备与性质[J]. 无机材料学报,2004, 19(4): 922-925.

[7] 贾荣利, 王成扬. 炭材料作为电催化剂载体在 PEMFC中的应用[J]. 化工进展, 2004, 23(9): 943-947.

[8] 刘欣, 刘刚, 陈剑, 等. Pt-TiO2/C 催化剂在高温 PEMFC中的耐久性[J]. 电池, 2009, 39(3): 123-125.

[9] 朱科, 张继炎, 陈延禧. 微乳液法制备PEMFC用Pt/C电催化剂[J]. 电池, 2004, 34(5): 371-372.

[10] 郭建伟, 毛宗强, 徐景明. 采用交流阻抗法对质子交换